Почему лазерный станок плохо режет? Причины и устранение неисправностей

Почему лазерный станок плохо режет? Причины и устранение неисправностей

Опубликовано

20.11.2024

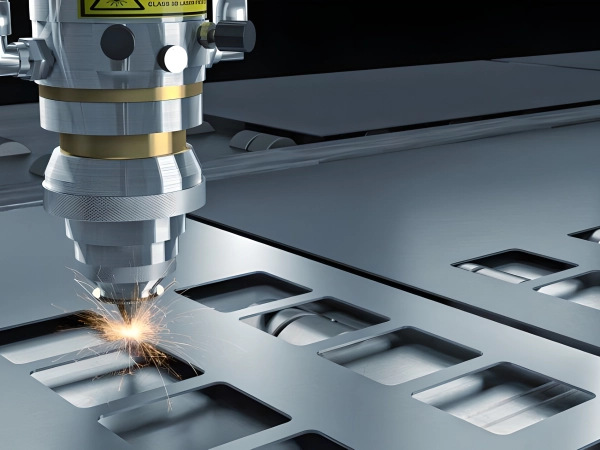

Лазерная резка металла – один из самых распространенных методов разделения заготовок на фрагменты. Он используется при работе и с черными, и с цветными металлами, метод позволяет получать изделия сложной формы с ровными кромками. Однако при работе с лазерным станком могут возникнуть различные сложности. Что делать, если лазерный станок плохо режет металл? Рассмотрим подробнее основные причины неисправностей и способы их устранения.

Причины нарушения работы станков

Технология лазерной резки предполагает воздействие на металл направленным излучением высокой мощности. Луч лазера концентрируется с помощью оптической системы, проходит через сопло и направляется в заданную точку на материале. Металл разогревается до температуры плавления и кипения, в результате он начинает испаряться. Заготовка разрезается на фрагменты, при этом кромка остается идеально ровной.

Нарушения при этом процессе могут возникнуть по нескольким причинам:

- Высокая отражающая способность материала. Некоторые металлы, например, медь, отражают большую часть лазерного излучения, в результате его мощности становится недостаточно для разрезания материала. Производительность станка снижается, требуется значительно увеличивать расход энергии.

- Недостаточная мощность станка. У каждой модели есть свои технические ограничения, поэтому при низкой мощности станок не сможет прорезать толстый металлический лист или другую заготовку. Перед началом работы нужно убедиться, что технические параметры станка позволят ему справиться с поставленной задачей.

- Неправильная фокусировка луча. Чтобы резка была эффективной, нужно предварительно тщательно выровнять фокус, чтобы излучение максимально концентрировалось в заданной точке. При неверно настроенной фокусировке у станка резко снижается производительность, он может полностью потерять способность резать металл. Правильность фокусировки луча можно проверить по листу бумаги: при правильной настройке отметка на бумаге будет круглой.

- Особенности состава металлического сплава. С некоторыми металлическими сплавами труднее работать лазером из-за присутствия в их составе веществ, которые трудно поддаются резке. Например, это касается легированных сплавов с высоким содержанием хрома и никеля. Чтобы разрезать такие материалы, требуется правильная юстировка станка перед началом работы.

- Недостаточно высокое давление вспомогательного газа. Его задача – выдувать расплав, образующийся в зоне резки металла. Если давление слишком низкое, расплав удаляться не будет – это приведет к снижению эффективности резки металла.

- Несвоевременное обслуживание станка. Такое оборудование не может работать бесперебойно: нужно периодически менять лазерную трубку, проверять состояние оптики, проводить калибровку.

Это основные причины, из-за которых лазерные станки перестают справляться со своей задачей. Их работоспособность можно восстановить, если провести правильную настройку параметров.

Способы решения проблемы

Одна из самых распространённых причин проблем с лазерной резкой – неправильно подобранное оборудование. Перед началом работы нужно убедиться, что технические параметры станка соответствуют поставленной задаче: он должен изначально быть рассчитан на резку заготовок данной толщины. Если предстоит разрезать заготовки из цветных металлов, нужно убедиться, что параметры станка позволяют справляться с этой задачей.

Если лазерный станок соответствует требуемым техническим параметрам, но при этом все равно плохо режет металл, проблему можно попробовать решить несколькими способами:

- Проверьте выравнивание фокуса и отрегулируйте его при необходимости. Правильная фокусировка направляет поток излучения в заданную точку, в результате лазер набирает достаточную мощность для резки металла.

- Используйте технику прожига. Если нужно работать с заготовками большой толщины, то можно предварительно просверлить входное отверстие или использовать метод импульсного прошивания. Это даст возможность прорезать металл на всю толщину.

- Позаботьтесь о предварительной подготовке материала. Чтобы повысить эффективность резки и усилить поглощение лазера, поверхность нужно предварительно очистить от технического масла и любых других загрязнений. Также нужно позаботиться о минимизации вибрации. Чтобы максимально уменьшить колебания, заготовку перед обработкой необходимо прочно зафиксировать.

- Минимизируйте отражение излучения. Для работы с цветными металлами поверхность может закрываться специальными покрытиями для поглощения излучения. Также нужно настроить параметры лазера для максимального увеличения производительности.

- Проверьте правильность настроек, от которых во многом зависит качество реза. Например, слишком высокая мощность лазера может привести к изгибу кромок или короблению материала.

- Проверьте мощность потока вспомогательного газа. Если она будет недостаточной, это приведет к образованию липкого шлака в нижней части реза. Настройка даст возможность эффективно выдувать расплав, что положительно отразится на результате.

Также нельзя забывать о своевременном обслуживании лазера. Необходимо вовремя менять расходники, следить за состоянием оптической системы, устранять мелкие неполадки. Часто проблемы с лазерным станком напрямую связаны с небрежным обращением и отсутствием профилактики неполадок.

Техническое обслуживание оптоволоконного лазерного станка

Чтобы лазерный станок как можно дольше сохранял работоспособность, необходимо проводить регулярную профилактику неполадок. Базовый комплекс технического обслуживания включает в себя следующие виды работ:

- Очистку станка от пыли и грязи с помощью пылесоса. Оборудование необходимо поддерживать в чистоте, поэтому профилактическую чистку требуется проводить минимум один раз в неделю. Также нужно позаботиться о защите от пыли электрических шкафов.

- Регулярную уборку обрезков металла и остатков шлама после завершения работы. Нужно контролировать состояние фильтров в газовом тракте, чтобы своевременно освобождать их от накопившегося мусора.

- Проверку чистоты линзы и поверхности отражателя. Если они будут загрязнены, это приведет к снижению эффективности работы лазера. Чистка линзы должна проводиться специальным средством с соблюдением инструкции производителя. В противном случае есть риск повредить защитную пленку на поверхности. При установке линза должна располагаться вогнутой стороной вниз.

- Контроль смазки движущихся частей станка. Системы смазки направляющих винтов и осей X, Y, Z должны быть заполнены маслом для свободного легкого перемещения. Каждые 2 недели нужно проверять состояние смазки и восполнять ее недостающее количество по мере необходимости.

- Периодическую чистку вытяжного вентилятора и гофры. Со временем они забиваются пылью, чистка помогает восстановить работоспособность.

Такие профилактические работы помогают избежать неполадок и поддерживать высокое качество реза. Рабочее место нужно постоянно поддерживать в чистоте: для этого обязательно проводится уборка после каждого завершения работы с оборудованием.

Как повысить качество реза?

Если линза по каким-либо причинам была повреждена, использовать ее уже нельзя – это может полностью вывести из строя всю режущую головку. Необходимо обратиться в сервис и установить новую линзу.

Для поддержания эффективности работы станка необходимо периодически проводить юстировку – коррекцию оптического пути. Для проверки ее правильности используется бумажный скотч: на материал подается излучение, в результате на поверхности должно остаться пятно круглой формы. Если оно получилось вытянутым, значит, оптический путь настроен неправильно. Чтобы устранить нарушение, выполняется юстировка: с помощью регулировочных винтов выстраивается правильное положение зеркал, в результате луч точно фокусируется на объекте.

Помимо юстировки, нужно проверять правильность расположения стола: если поверхность будет расположена неровно, качество реза будет разным в разных частях заготовки. Нужно выровнять ножки станка на поверхности, устранить все перекосы.

Правильная настройка станка и контроль его работоспособности помогают восстановить эффективность реза и успешно справляться с поставленными задачами при обработке металла.