Современные технологии лазерной резки нержавеющей стали

Современные технологии лазерной резки нержавеющей стали

Опубликовано

04.06.2025

Лазерная резка нержавеющей стали представляет революционный подход к прецизионной металлообработке, кардинально изменивший стандарты качества и эффективности в промышленном производстве. Эта передовая технология сочетает непревзойденную точность с экономической целесообразностью, обеспечивая обработку коррозионностойких сплавов с минимальными допусками и максимальной производительностью.

Современные лазерные комплексы демонстрируют выдающиеся технические характеристики: волоконные системы мощностью от 2 до 12 кВт способны обрабатывать нержавеющую сталь толщиной до 25 мм с точностью позиционирования ±0,05 мм. Экономические показатели также впечатляют — стоимость обработки варьируется от 19 до 450 рублей за погонный метр, что делает лазерную резку конкурентоспособной альтернативой традиционным методам металлообработки.

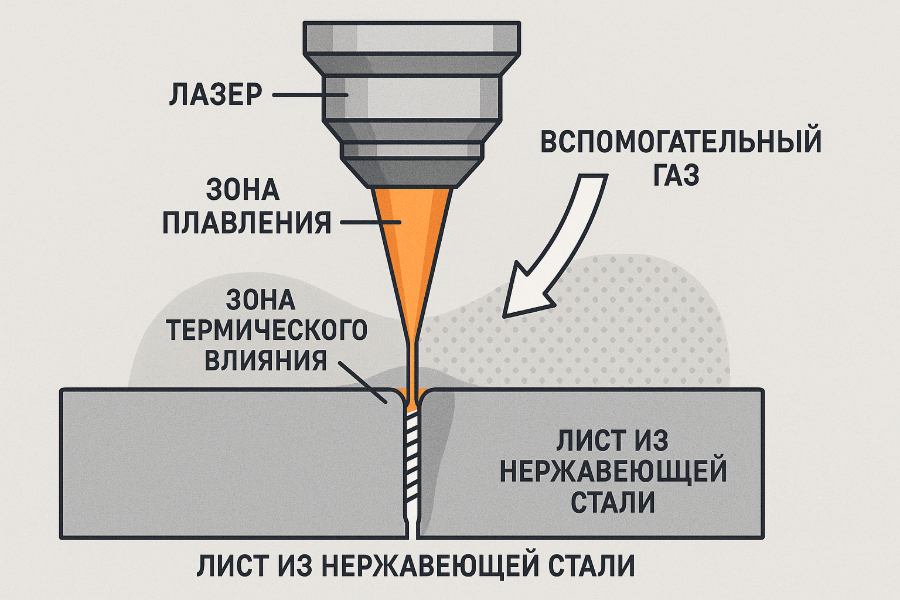

Физические принципы и особенности процесса

Лазерная резка основана на принципе концентрированного энергетического воздействия, при котором плотность мощности достигает 100-500 МВт/см². Такая концентрация энергии обеспечивает практически мгновенное расплавление и испарение материала в зоне воздействия, создавая узкий канал реза с минимальной зоной термического влияния.

Уникальные свойства нержавеющих сталей создают специфические вызовы для лазерной обработки. Высокое содержание легирующих элементов — хрома (12-20%), никеля (8-12%) и молибдена (2-3%) — приводит к образованию тугоплавких оксидных соединений при нагреве. Коэффициент теплопроводности нержавеющих сталей составляет 15-25 Вт/(м·К), что в 2-3 раза ниже углеродистых сталей. Это свойство ограничивает распространение тепла от зоны реза, уменьшая термические деформации, но требует тщательного контроля параметров обработки.

Современное лазерное оборудование

Волоконные лазерные системы

Волоконные лазеры представляют наиболее перспективное направление развития технологий лазерной резки. Активная среда представлена волоконным световодом, легированным редкоземельными элементами (иттербий, эрбий), что обеспечивает генерацию излучения с длиной волны 1060-1080 нм.

Ключевые преимущества волоконной технологии:

- Высокий КПД: электрооптическая эффективность достигает 25-30%, что в 3-4 раза превышает показатели CO₂-лазеров

- Компактность: отсутствие сложной оптической системы зеркал значительно уменьшает габариты установки

- Стабильность луча: волоконная оптика обеспечивает неизменные характеристики излучения

- Энергоэффективность: потребление электроэнергии на 40-50% ниже газовых лазеров

Дисковые и CO₂-лазерные комплексы

Дисковые лазеры занимают промежуточное положение, сочетая преимущества волоконных и газовых систем. Мощность достигает 16 кВт, электрооптический КПД составляет 20-25%. Они превосходно подходят для резки толстых листов нержавеющей стали (свыше 12 мм).

CO₂-лазеры с длиной волны 10,6 мкм остаются востребованными для специфических применений, хотя их электрооптический КПД составляет лишь 8-12%. При работе с нержавеющими сталями требуют специальных антиотражающих покрытий для повышения коэффициента поглощения.

| Тип лазера | Мощность (кВт) | КПД (%) | Толщина реза (мм) | Особенности |

|---|---|---|---|---|

| 🔵 Волоконный | 0.5 – 25 | >40 | до 16 | Длина волны 1.064 мкм, интенсивность выше CO₂, срок службы 100 000 ч, минимальный перегрев |

| 🟡 Дисковый | до 10 | 15–30 | до 12 (сварка) | Длина волны 1030 нм, высокое качество пучка, масштабируемость, сложное обслуживание |

| 🔴 CO₂ | 1 – 20 | 10–15 | до 40 (сталь) | Длина волны 10.6 мкм, лучше для неметаллов, требует охлаждения, низкая интенсивность |

Примечание: Таблица выше представляет сравнение различных типов лазерного оборудования.

Роль вспомогательных газов

Качество лазерной резки критически зависит от правильного выбора вспомогательного газа. Используются три основных типа газовых сред:

Азотная атмосфера создает инертную среду, предотвращающую окисление кромок реза. Подача азота под давлением 15-25 атмосфер обеспечивает эффективное удаление расплавленного металла и формирование зеркальной поверхности реза. Однако стоимость газа может составлять до 40% общих затрат на резку.

Кислородная среда интенсифицирует процесс за счет экзотермических реакций окисления, позволяя увеличить скорость обработки на 20-30%. При работе с нержавеющими сталями может приводить к образованию оксидной пленки на поверхности реза.

Аргоновая атмосфера применяется для обработки высоколегированных сплавов и обеспечивает максимальную защиту от окисления. Стоимость аргона в 1,5-2 раза превышает цену азота, но качество результата оправдывает затраты в критических применениях.

Технологические параметры и оптимизация

Математические зависимости процесса

Оптимальные параметры определяются сложным взаимодействием мощности излучения, скорости обработки и свойств материала. Для нержавеющих сталей установлена эмпирическая зависимость:

Мощность от толщины: P = k × t1.6 где P — мощность лазера (кВт), t — толщина материала (мм), k — коэффициент 0,8-1,2 для аустенитных сталей.

Скорость резки: V = A / t² где V — скорость резки (м/мин), обратно пропорциональна квадрату толщины материала.

Контроль качества и параметры

Качество резки оценивается по комплексу параметров:

Геометрические характеристики:

- Отклонение от перпендикулярности: не более ±0,1 мм на толщину материала

- Конусность реза: 0,5-2° в зависимости от толщины

- Ширина реза: 0,1-0,4 мм для различных толщин

Качество поверхности:

- Шероховатость Ra: 1,6-6,3 мкм в зависимости от параметров резки

- Отсутствие заусенцев высотой более 0,1 мм

- Равномерность рельефа по всей толщине материала

Экономические аспекты и ценообразование

Структура себестоимости лазерной резки нержавеющей стали

График себестоимости резки (иллюстрация структуры затрат)

Структура себестоимости (детально)

Формирование стоимости включает несколько основных компонентов:

Энергетические затраты составляют 20-30% общей себестоимости. Потребление электроэнергии волоконными лазерами составляет 25-35 кВт·ч на час работы для систем мощностью 4-6 кВт, что при стоимости электроэнергии 4,5 руб/кВт·ч дает затраты 110-160 рублей в час.

Расходные материалы включают стоимость вспомогательных газов и расходных элементов оптической системы. Для резки в азоте расход составляет 10-15 м³/час при стоимости 25-30 руб/м³, что дает затраты 250-450 рублей в час.

Амортизационные расходы рассчитываются исходя из стоимости оборудования 15-25 млн рублей и срока эксплуатации 10-12 лет при загрузке 4000 часов в год, что составляет 300-520 рублей в час.

Региональная дифференциация

Анализ российского рынка показывает значительные региональные различия. В Москве и Московской области средняя стоимость резки нержавеющей стали толщиной 2 мм составляет 45-65 рублей за погонный метр, в регионах — 35-50 рублей.

Факторы дифференциации включают стоимость электроэнергии (от 2,8 руб/кВт·ч в Сибири до 5,2 руб/кВт·ч в Московском регионе), уровень заработной платы операторов и конкуренцию на рынке.

Оптимизация затрат

Объемные заказы обеспечивают экономию за счет масштаба. При объеме свыше 1000 погонных метров стоимость снижается на 20-30%. Оптимизация раскроя позволяет достичь коэффициента использования материала до 85-90%. Выбор типа газа критически влияет на стоимость — резка в кислороде в 2-3 раза дешевле резки в азоте.

Дефектология и решения

Образование наплывов и заусенцев связано с недостаточным давлением вспомогательного газа или избыточной мощностью лазера. Устранение достигается оптимизацией соотношения мощность/скорость и увеличением давления газа до 18-22 атмосфер.

Неполный прорез возникает при недостаточной мощности или чрезмерной скорости резки. Термические деформации минимизируются применением импульсного режима работы лазера и оптимизацией траектории резки.

Современные тенденции и перспективы

Автоматизация и Industry 4.0

Современные лазерные комплексы интегрируются с системами автоматизированного проектирования и управления производством:

- Предиктивное обслуживание: анализ данных датчиков позволяет прогнозировать износ компонентов

- Адаптивное управление: системы машинного зрения контролируют качество реза в реальном времени

- Цифровые двойники: виртуальное моделирование оптимизирует параметры до начала обработки

Гибридные технологии и экология

Развитие комбинированных технологических комплексов объединяет лазерную резку с другими видами обработки. Лазерно-плазменная резка увеличивает производительность на 40-60%.

Лазерные технологии демонстрируют высокие экологические показатели: коэффициент использования материала 85-95%, отсутствие химических реагентов, энергоэффективность на 50-70% выше традиционных методов, полная рециклинговость отходов.

Заключение

Лазерная резка нержавеющей стали представляет оптимальное сочетание высокой точности (±0,05 мм), производительности (до 25 м/мин для тонких листов) и экономической эффективности (19-450 руб/пог.м). Волоконные лазеры с КПД до 30% становятся стандартом отрасли.

Технология обеспечивает минимальные отходы, высокую энергоэффективность и экологическую безопасность. Внедрение элементов Industry 4.0, развитие адаптивной оптики и систем искусственного интеллекта обещают дальнейшее повышение производительности и снижение эксплуатационных затрат, делая лазерную резку важным элементом устойчивого промышленного развития.